Especialistas en el control de sólidos

-

Ingeniería de procesos

-

Programación SCADA

-

Armarios eléctricos

-

Instalaciones eléctricas

-

Programación PLC´s y HMI´s

-

SAT presencial y a distancia

-

Proyectos de gestión y Big Data

Buses profinet y profisafe

En el contexto de las redes de computadoras, los buses se refieren a un sistema de comunicación que permite que múltiples dispositivos se comuniquen entre sí. Una red de bus consiste en una sola línea de comunicación o cable que conecta todos los dispositivos en la red. Una de las ventajas de las redes de bus es su simplicidad y bajo costo, ya que sólo se requiere una línea de comunicación. Sin embargo, las redes de bus pueden ser susceptibles a colisiones de datos y puede que no sean adecuadas para redes a gran escala.

Profinet:

Profinet es un protocolo de Ethernet industrial utilizado para aplicaciones de automatización en la fabricación y otras industrias. Permite la comunicación en tiempo real entre dispositivos, como controladores lógicos programables (PLC), sensores y otros equipos de automatización. Profinet es capaz de manejar grandes cantidades de datos y es muy confiable en ambientes industriales adversos.

Profisafe:

Profisafe es una extensión del protocolo Profinet que se utiliza para la seguridad funcional en la automatización industrial. Proporciona una comunicación segura y confiable entre dispositivos de seguridad, como sensores y controladores de seguridad, para garantizar que las máquinas y procesos industriales se detengan en caso de una situación de peligro. Profisafe cumple con los estándares internacionales de seguridad funcional y es ampliamente utilizado en la industria para garantizar la seguridad de los trabajadores y los equipos.

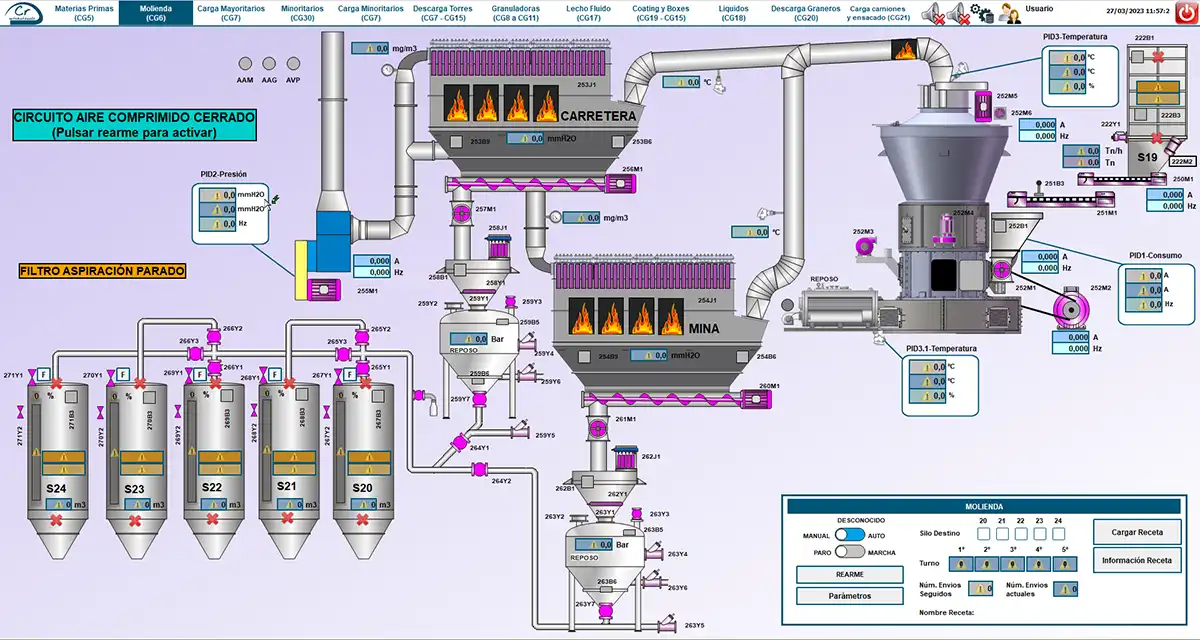

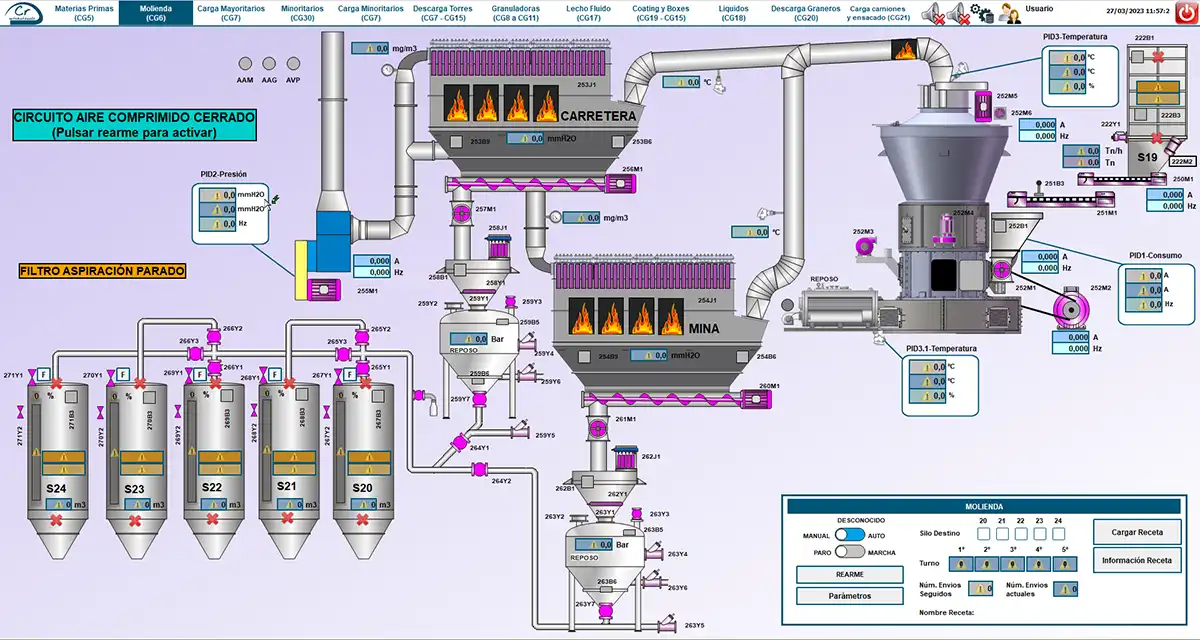

Sistemas SCADA WinCC

Los sistemas SCADA (Supervisory Control and Data Acquisition) son sistemas de control y adquisición de datos utilizados en la industria para supervisar y controlar procesos y sistemas complejos. Estos sistemas se utilizan en una amplia gama de industrias, desde la energía y la fabricación hasta el transporte y el tratamiento de aguas residuales. Los sistemas SCADA recopilan datos de sensores y dispositivos en tiempo real, los visualizan en una interfaz de usuario gráfica y permiten a los operadores monitorear y controlar los procesos y sistemas desde una ubicación centralizada.

WinCC:

WinCC es un software SCADA desarrollado por Siemens para la visualización, monitoreo y control de procesos en tiempo real. WinCC se utiliza en una amplia variedad de industrias y se integra con otros sistemas de automatización de Siemens. El software permite a los operadores monitorear y controlar los procesos y sistemas en tiempo real, desde una ubicación centralizada, lo que permite una mayor eficiencia y productividad. WinCC también incluye herramientas de diagnóstico y análisis que permiten a los usuarios detectar y solucionar problemas de manera más rápida y eficiente.

Sistemas SCADA WinCC

Los sistemas SCADA (Supervisory Control and Data Acquisition) son sistemas de control y adquisición de datos utilizados en la industria para supervisar y controlar procesos y sistemas complejos. Estos sistemas se utilizan en una amplia gama de industrias, desde la energía y la fabricación hasta el transporte y el tratamiento de aguas residuales. Los sistemas SCADA recopilan datos de sensores y dispositivos en tiempo real, los visualizan en una interfaz de usuario gráfica y permiten a los operadores monitorear y controlar los procesos y sistemas desde una ubicación centralizada.

WinCC:

WinCC es un software SCADA desarrollado por Siemens para la visualización, monitoreo y control de procesos en tiempo real. WinCC se utiliza en una amplia variedad de industrias y se integra con otros sistemas de automatización de Siemens. El software permite a los operadores monitorear y controlar los procesos y sistemas en tiempo real, desde una ubicación centralizada, lo que permite una mayor eficiencia y productividad. WinCC también incluye herramientas de diagnóstico y análisis que permiten a los usuarios detectar y solucionar problemas de manera más rápida y eficiente.

Tecnología As-i

AS-i (Actuator Sensor Interface) es un estándar de comunicación de campo para la conexión de sensores y actuadores en sistemas de automatización industrial. La tecnología AS-i utiliza un bus de dos hilos (un par trenzado) para la transmisión de datos y energía en una red de dispositivos, lo que permite una conexión sencilla y económica de sensores y actuadores en aplicaciones industriales.

AS-i se caracteriza por su simplicidad de instalación, configuración y mantenimiento, así como por su alta capacidad de integración con otros sistemas de control y supervisión. Además, esta tecnología permite una rápida identificación y resolución de fallos en la red gracias a la facilidad de diagnóstico y monitoreo que ofrece.

Variadores y servos

Los variadores de frecuencia son dispositivos electrónicos que se utilizan para controlar la velocidad de motores eléctricos mediante la modificación de la frecuencia de alimentación. Estos dispositivos permiten ajustar la velocidad de los motores de forma precisa y eficiente, lo que permite ahorrar energía y mejorar la eficiencia en los procesos industriales. Los variadores también ofrecen protección para el motor contra sobrecargas y fallos en el sistema eléctrico.

Por otro lado, los servos son dispositivos de control de movimiento que se utilizan en aplicaciones que requieren un alto grado de precisión, como en la industria de la automatización y la robótica. Los servos utilizan un sistema de realimentación para detectar la posición del motor y ajustar la velocidad y la posición de forma precisa. Gracias a su alta precisión son utilizados en aplicaciones que requieren un control preciso de la posición, la velocidad y la fuerza, como en el mecanizado y el ensamblaje de piezas.

Variadores y servos

Los variadores de frecuencia son dispositivos electrónicos que se utilizan para controlar la velocidad de motores eléctricos mediante la modificación de la frecuencia de alimentación. Estos dispositivos permiten ajustar la velocidad de los motores de forma precisa y eficiente, lo que permite ahorrar energía y mejorar la eficiencia en los procesos industriales. Los variadores también ofrecen protección para el motor contra sobrecargas y fallos en el sistema eléctrico.

Por otro lado, los servos son dispositivos de control de movimiento que se utilizan en aplicaciones que requieren un alto grado de precisión, como en la industria de la automatización y la robótica. Los servos utilizan un sistema de realimentación para detectar la posición del motor y ajustar la velocidad y la posición de forma precisa. Gracias a su alta precisión son utilizados en aplicaciones que requieren un control preciso de la posición, la velocidad y la fuerza, como en el mecanizado y el ensamblaje de piezas.

Software de gestión de formulación

El software de gestión de formulación es una herramienta de software utilizada en la industria para gestionar y optimizar el proceso de formulación de productos. Este software permite crear, gestionar y optimizar fórmulas de productos, ya sea para la producción de alimentos, productos químicos, farmacéuticos o cualquier otro tipo de producto.

Ofrece diversas funcionalidades, como la capacidad de crear y almacenar fórmulas, controlar los costos y la disponibilidad de los ingredientes, y generar informes sobre el rendimiento del proceso de formulación. Además, algunosde ellos también incluyen funcionalidades avanzadas, como la optimización de la fórmula para maximizar la eficiencia y la calidad del producto final.

Gracias a todas estas funcionalidades, dicho software permite mejorar la eficiencia y la calidad de los procesos de formulación, reducir los costos y mejorar la trazabilidad y el control del proceso.

Comunicación Wlan industrial

La comunicación WLAN industrial se refiere al uso de redes inalámbricas de área local (WLAN, por sus siglas en inglés) en entornos industriales para transmitir datos entre dispositivos y sistemas de control. Estas redes inalámbricas utilizan estándares como IEEE 802.11 para la transmisión de datos, y su uso se está expandiendo cada vez más en la industria debido a la mayor necesidad de flexibilidad y movilidad en los procesos.

Además, permite la conexión inalámbrica de dispositivos como sensores, actuadores, terminales móviles y sistemas de control, lo que permite una mayor flexibilidad y movilidad en el entorno industrial. De igual manera, estas redes pueden ser configuradas con diversos niveles de seguridad, como encriptación de datos y autenticación de dispositivos, para garantizar la seguridad de la información transmitida.

Las ventajas de la comunicación WLAN industrial incluyen la reducción del cableado y la simplificación de la instalación, la capacidad de adaptarse a cambios en el proceso de producción y la mejora en la eficiencia y la productividad gracias a la disponibilidad de información en tiempo real.

El material se alimenta al molino y se tritura mediante la acción de impacto, corte y fricción entre las partículas y las superficies del molino. El material molido se recoge en un recipiente o silo, donde se puede almacenar para su posterior uso o procesamiento.

Este proceso tiene algunas ventajas en comparación con la molienda vía húmeda, como la menor necesidad de secado y la menor cantidad de residuos líquidos generados. Sin embargo, la molienda vía seca puede generar una mayor cantidad de polvo, lo que puede requerir medidas de seguridad adicionales para prevenir la exposición de los trabajadores a sustancias peligrosas.

En resumen, la molienda vía seca es un proceso utilizado en la industria para reducir el tamaño de partícula de materiales sólidos mediante la acción mecánica de molinos, y es un proceso eficiente y económico para una amplia variedad de materiales.

Comunicación Wlan industrial

La comunicación WLAN industrial se refiere al uso de redes inalámbricas de área local (WLAN, por sus siglas en inglés) en entornos industriales para transmitir datos entre dispositivos y sistemas de control. Estas redes inalámbricas utilizan estándares como IEEE 802.11 para la transmisión de datos, y su uso se está expandiendo cada vez más en la industria debido a la mayor necesidad de flexibilidad y movilidad en los procesos.

Además, permite la conexión inalámbrica de dispositivos como sensores, actuadores, terminales móviles y sistemas de control, lo que permite una mayor flexibilidad y movilidad en el entorno industrial. De igual manera, estas redes pueden ser configuradas con diversos niveles de seguridad, como encriptación de datos y autenticación de dispositivos, para garantizar la seguridad de la información transmitida.

Las ventajas de la comunicación WLAN industrial incluyen la reducción del cableado y la simplificación de la instalación, la capacidad de adaptarse a cambios en el proceso de producción y la mejora en la eficiencia y la productividad gracias a la disponibilidad de información en tiempo real.

El material se alimenta al molino y se tritura mediante la acción de impacto, corte y fricción entre las partículas y las superficies del molino. El material molido se recoge en un recipiente o silo, donde se puede almacenar para su posterior uso o procesamiento.

Este proceso tiene algunas ventajas en comparación con la molienda vía húmeda, como la menor necesidad de secado y la menor cantidad de residuos líquidos generados. Sin embargo, la molienda vía seca puede generar una mayor cantidad de polvo, lo que puede requerir medidas de seguridad adicionales para prevenir la exposición de los trabajadores a sustancias peligrosas.

En resumen, la molienda vía seca es un proceso utilizado en la industria para reducir el tamaño de partícula de materiales sólidos mediante la acción mecánica de molinos, y es un proceso eficiente y económico para una amplia variedad de materiales.

Programación PLC´s y TIA PORTAL

La programación de PLCs (Programmable Logic Controllers) y TIA Portal (Totally Integrated Automation Portal) es una técnica utilizada para programar y controlar sistemas automatizados en la industria. Los PLCs son dispositivos electrónicos programables que se utilizan para controlar y automatizar procesos industriales, mientras que TIA Portal es un software de programación y configuración utilizado para desarrollar y diseñar aplicaciones para PLCs y otros dispositivos de automatización.

Dicha programación permite a los ingenieros y técnicos de automatización desarrollar y programar sistemas automatizados, incluyendo la configuración de dispositivos periféricos, la programación de controladores y la implementación de sistemas de control y monitoreo. Los programas de PLCs pueden ser escritos en lenguajes de programación como Ladder, Function Block Diagram (FBD) o Structured Text (ST).

TIA Portal proporciona una interfaz gráfica de usuario intuitiva y fácil de usar que permite a los ingenieros y técnicos diseñar, simular y depurar sistemas de control industrial. Este software también proporciona una amplia variedad de herramientas de diagnóstico y monitoreo que permiten a los usuarios detectar y solucionar problemas en tiempo real.

Trazabilidad de productos

El software de trazabilidad de productos es una aplicación informática diseñada para rastrear y monitorear el movimiento de productos a lo largo de toda la cadena de suministro, desde su origen hasta su destino final. Proporciona un seguimiento detallado de cada etapa del proceso, incluyendo la producción, el embalaje, el almacenamiento, la distribución y la venta.

Este tipo de software utiliza tecnologías como códigos de barras, etiquetas RFID (Identificación por Radiofrecuencia), códigos QR y sistemas de gestión de bases de datos para capturar y almacenar información relevante sobre los productos, como su origen, fecha de fabricación, fecha de vencimiento, lote de producción, ubicación en el almacén, transportista y destino.

La trazabilidad de productos es esencial para garantizar la calidad, la seguridad y la autenticidad de los productos, así como para facilitar la detección y el manejo eficiente de cualquier problema o incidente, como retiros del mercado o reclamaciones de calidad. Además, ayuda a cumplir con los requisitos legales y regulatorios, así como con los estándares de calidad y seguridad establecidos por las organizaciones.

Trazabilidad de productos

El software de trazabilidad de productos es una aplicación informática diseñada para rastrear y monitorear el movimiento de productos a lo largo de toda la cadena de suministro, desde su origen hasta su destino final. Proporciona un seguimiento detallado de cada etapa del proceso, incluyendo la producción, el embalaje, el almacenamiento, la distribución y la venta.

Este tipo de software utiliza tecnologías como códigos de barras, etiquetas RFID (Identificación por Radiofrecuencia), códigos QR y sistemas de gestión de bases de datos para capturar y almacenar información relevante sobre los productos, como su origen, fecha de fabricación, fecha de vencimiento, lote de producción, ubicación en el almacén, transportista y destino.

La trazabilidad de productos es esencial para garantizar la calidad, la seguridad y la autenticidad de los productos, así como para facilitar la detección y el manejo eficiente de cualquier problema o incidente, como retiros del mercado o reclamaciones de calidad. Además, ayuda a cumplir con los requisitos legales y regulatorios, así como con los estándares de calidad y seguridad establecidos por las organizaciones.